Цилиндр и поршень проверяются внешним осмотром на предмет неравномерного износа, наличия трещин и повреждений. Кроме того, измерением проверяется износ поршня и сравнивается с предельным значением износа, которое приводится в Руководстве по ремонту. Если даже величина износа наход

приводится в Руководстве по ремонту. Если даже величина износа находится в допустимых пределах, поршень подлежит замене при наличии повреждений или неравномерного износа. Аналогично, даже при отсутствии повреждений или неравномерного износа поршень нужно заменить, если его износ превысил допустимую величину.

• Царапины и другие повреждения на поверхности поршня

Если нарушается процесс сгорания, то на днище поршня и на жаровом поясе возникает недопустимая деформация или появляются повреждения. Более того, если поршень работает в жёстких условиях или масло потеряло свои качества, то на поверхности поршня появляются следы сильного износа или трещины.

• Неравномерный износ и повреждения канавок для поршневых колец

Неравномерный износ канавки приводит к сильной вибрации кольца, которая вызывает повышенный расход масла и прорыв картерных газов. Большое значение имеет не только измерение износа, но и визуальная оценка его равномерности.

• Забитые дренажные отверстия

Маслосъёмное кольцо удаляет со стенки цилиндра излишки масла, которое попадает в цилиндр разбрызгиванием из картера коленчатого вала. То масло, которое кольцо соскребает со стенки цилиндра, возвращается в картер через дренажные отверстия в нижней канавке под кольцо. Если дренажные отверстия засоряются, то масло начинает угорать. В некоторых поршнях дренажные отверстия выполняются в нижней части канавки под кольцо.

• Измерение наружного диаметра поршня

По мере роста пробега увеличивается износ поверхностей трения поршня. При сильном износе увеличивается зазор между юбкой и цилиндром — это приводит к увеличению шума работающего двигателя и к росту угара масла. Место измерения диаметра юбки и значение предельного износа указаны в Руководстве по ремонту. Если износ больше допустимого, то поршень подлежит замене. Далее, если износ поршня находится в допустимых пределах, но после измерения диаметра цилиндра становится очевидно, что зазор между юбкой и цилиндром все же превышает допустимое значение, то поршень нужно поменять, если это поможет вернуть зазор к норме.

• Проверка зеркала цилиндра

Почти всегда верхняя часть цилиндра изнашивается быстрее нижней из-занеравномерности условий трения между кольцами и цилиндром по высоте. Кроме того, цилиндр изнашивается быстрее в направлении перпендикулярном оси пальца, поскольку в этом направлении поршень давит на цилиндр сильнее. Цилиндр никогда не изнашивается равномерно: профиль износа имеет вид воронки с расширением вверх и форму овала в плане. Уступ, который образуется в ВМТ верхнего компрессионного кольца можно оценить визуально и пальцем, на ощупь. Далее, измерьте диаметр вверху, в среднем поясе и внизу, в двух плоскостях: параллельно оси поршневого пальца (Х) и поперёк оси пальца (Y). Эти измерения позволят определить конусность и овальность цилиндра. Если на зеркале цилиндра имеются царапины, задиры или износ превышает допустимое значение, то цилиндр нужно расточить под поршни ремонтного размера (если выпускаются). Если блок цилиндров по каким-то причинам не допускает расточки, то блок нужно заменить.

• Проверка поршневого пальца и отверстий в бобышке пальца

Оба конца поршневого пальца работают внутри поршневых бобышек, а средняя его часть работает в верхней головке шатуна. Для проверки износа и величины фактического зазора нужно измерить диаметр поршневого пальца в тех местах, которыми он работает в отверстиях и диаметры соответствующих отверстий.

Если результат одного из измерений выходит за допустимые пределы поршень с пальцем нужно заменить.

Характер износа отверстия в поршневой бобышке зависит от условий работы двигателя. Равномерный износ практически не встречается — обычно он имеет форму овала. По этой причине диаметр отверстия нужно измерять в двух плоскостях: в вертикальной и в горизонтальной (X и Y). Если результат одного измерения выходит из допустимых пределов, то поршень с пальцем нужно менять.

Измерьте диаметр отверстия в верхней головке шатуна в вертикальной плоскости, поскольку в этом направлении износ всегда больше. Если результат одного выходит из допустимых пределов, то шатун нужно заменить.

Поскольку масло в парах трения поршень-палец и шатун-палец обеспечивается масляным клином определённой толщины, то при увеличении зазора сверх допустимого значения перечисленные детали нужно заменить. Замена обязательна, даже если износ отдельной детали в паре трения не превысил допустимого значения. Вычислите величину зазоров в перечисленных выше парах трения и замените детали, если величина зазора превысит допустимое значение.

* Проверка верхней плоскости блока цилиндров на коробление

Если происходит коробление верхней плоскости блока цилиндров, то обжатие прокладки головки блока цилиндров не будет происходить так, как нужно. Там где удельное давление на прокладку будет ниже нормы, может наблюдаться прорыв охлаждающей жидкости или, что ещё хуже — отработавших газов. В большинстве случаев названные выше неприятности случаются из-за коробления верхней плоскости блока цилиндров, неправильной затяжки болтов крепления головки цилиндров, коробления нижней плоскости головки блока или из-за сочетания названных причин.

В одноцилиндровых двигателях с небольшим рабочим объёмом коробление верхней плоскости блока цилиндров редко является причиной прорыва газового стыка. Хотя для многоцилиндровых двигателей причиной проблем с газовым стыком является в основном коробление нижней плоскости головки цилиндров и неправильная затяжка болтов крепления головки, нужно проверять верхнюю плоскость блока цилиндров.

При помощи поверочной линейки проверьте верхнюю плоскость блока цилиндров на просвет и измерьте зазор плоским щупом. Если коробление превышает допустимое значение, замените блок цилиндров. Если обнаружено коробление блока цилиндров, то велика вероятность того, что головка цилиндров также пострадала. Проверьте на коробление и головку цилиндров.

| Комментарии |

| Нет комментариев. |

| Добавить комментарий |

| Пожалуйста залогиньтесь для добавления комментария. |

| Рейтинги |

| Рейтинг доступен только для пользователей. Пожалуйста, залогиньтесь или зарегистрируйтесь для голосования. |

Забыли пароль?

Запросите новый здесь.

ИЗНОС ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ СПОСОБЫ ОПРЕДЕЛЕНИЯ ИЗНОСА

Но сначала, что бы было понятно о чем будем говорить, посмотрим на детали ЦПГ (рисунок ниже) :

И что бы далее понимать друг друга, давайте определимся с некоторыми понятиями, терминами и определениями.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом. Рабочий цикл четырёхтактного двигателя осуществляется за два оборота коленчатого вала и состоит из тактов впуска, сжатия, рабочего хода (расширения) и выпуска.

Поршень, движущийся в цилиндре, проходит расстояние равное расстоянию между верхней и нижней мёртвыми точками.

Это расстояние называется ходом поршня . Двигатели, у которых ход поршня меньше его диаметра, носят название «короткоходных». За один ход поршня кривошип коленчатого вала проходит расстояние равное двум его радиусам, т.е. совершает полуоборот (180°)

Объем цилиндра , заключённый между крайними положениями поршня в цилиндре (между мёртвыми точками) называют рабочим объёмом цилиндра (Vр). Сумма рабочих объёмов всех цилиндров двигателя, равняется рабочему объёму двигателя, называемому иначе как «литражом двигателя».

Сумма рабочего объёма цилиндра (Vр) и объёма камеры сгорания (Vксг) равняется полному объёму (Vп).

Литраж двигателя (рабочий объём) указывается в технической характеристике автомобиля.

Чем больше литраж двигателя, тем выше его мощность и удельный расход топлива.

Камерой сгорания называют объём цилиндра над поршнем, при положении поршня в верхней мёртвой точке. Топливно-воздушная смесь в цилиндре сжимается поршнем как раз до этого объёма и сгорает в этом объёме после воспламенения. Отношение объёма смеси, поступившей в цилиндр на такте впуска, к объёму смеси, сжатой до объёма камеры сгорания при такте сжатия, называют степенью сжатия двигателя. Степень сжатия показывает, во сколько раз в цилиндре сжимается смесь и определяется по формуле n = Vп/Vксг.

Степень сжатия бензиновых двигателей лежит в пределах 8 – 12, дизельных – в среднем 18 – 22. От степени сжатия зависит топливная экономичность и мощностные характеристики двигателя. Степени сжатия двигателей ограничиваются, у бензиновых двигателей – свойством применяемого топлива (бензина), у дизельных – конструктивными особенностями применяемых материалов, из которых изготавливаются детали двигателя и которые с повышением степени сжатия должны выдерживать большие нагрузки. Свойства бензинов описываются октановым числом бензина, характеризующим его антидетонационную стойкость. Антидетонационная стойкость топлива тем выше, чем больше его октановое число (А –80, 93, 95, 98 и др.). Конструкция двигателя предполагает применение бензина со строго заданным октановым числом (регламентируется заводом изготовителем). Применение бензина с меньшим октановым числом приведёт к работе двигателя с детонацией и, как следствие, к преждевременному износу, или поломке двигателя. Высокооктановые бензины при сгорании выделяют больше тепла.

Детонационное сгорание рабочей смеси (детонация) предполагает нехарактерно быстрое сгорание (взрыв) топливно-воздушной смеси в цилиндре двигателя, приводящее к повышению нагрузок, в первую очередь на детали цилиндропоршневой группы. Скорость распространения фронта пламени, сгорающего в цилиндре топлива, может возрастать с 40 м/сек. до 2000 м/сек. и более. Признаком работы двигателя с детонацией являются характерные и хорошо прослушиваемые стуки, получившие название детонационных стуков. Детонационные стуки возникают вследствие вибрации стенок цилиндра и других деталей ЦПГ под воздействием «ударной волны». Причиной детонации может быть:

применение топлива с октановым числом ниже рекомендованного инструкцией производителя перегрев двигателя , перегрузка двигателя по оборотам или крутящему моменту чрезмерно раннее зажигание, а также та или иная совокупность перечисленных явлений.

Работа двигателя с детонацией может сопровождаться перегревом двигателя, падением его мощности и высоким расходом топлива.

Следствием работы двигателя с детонацией могут быть поломки перемычек между кольцами на поршнях, поломки самих колец, оплавление кромки и/или прогорание днища поршня.

Калильное зажигание — самопроизвольное и несвоевременное воспламенения смеси от сильно нагретых деталей двигателя (юбки свечи, кромки поршня, кромки клапана, тлеющего нагара и т.п.).

Причиной появления калильного зажигания может быть: повышенное нагароотложение на днищах поршней несоответствие свечей зажигания данному типу двигателя

На работающем двигателе, при движении поршня к нижней мёртвой точке силы, действующие на поршень, прижимают его к правой стенке цилиндра, а при движении к верхней мёртвой точке, к левой. При переходе поршня через мёртвые точки происходит изменение опоры поршня (перекладка поршня) с одной стенки цилиндра на другую.

Изменение направления действия сил в цилиндре приводит к неравномерному износу цилиндр а (под овал и под конус с образованием износного уступа в верхней части цилиндра).

Давление, создаваемое поршнем в цилиндре в конце такта сжатия называется компрессией .

Величина компрессии зависит от: степени сжатия двигателя состояния деталей цилиндропоршневой группы и клапанов.

Измеряя компрессию в цилиндрах двигателя, мы только косвенно можем судить о степени изношенности соответствующих деталей или об их неисправности.

Это моменты открытия и закрытия клапанов, выраженные в углах поворота коленчатого вала относительно мёртвых точек.

Как видите, существует достаточно много нюансов, из-за которых может происходить износ ЦПГ и снижаться свойства работы камеры сгорания и, значит, свойства двигателя в целом.

Он перестает «работать нормально», как обычно говорят.

О способах проверки износа ЦПГ говорилось уже много, но это не значит, что сказано уже всё и говорить больше не о чем.

Говорить о чем есть.

Например, о «степени сжатия».

Одни говорят, другие повторяют, что «степень сжатия двигателя не меняется на протяжении всей эксплуатации двигателя».

Неправильно . Меняется. Пусть по-разному, больше или меньше, но меняется.

Например, от величины нагара в камере сгорания и на клапанах.

И после пробега автомобиля в сто или двести тысяч километров, после эксплуатации и обслуживании автомобиля «по-русски», степень сжатия будет отличаться от той, которая была вначале, когда автомобиль сошел с конвейера.

И если уж мы заговорили о нагаре, то надо обязательно упомянуть о другой его отрицательной стороне – уменьшении теплоотвода в стенки.

По этой причине температура топливо-воздушной смеси и давление в конце такта сжатия повышается, что может провоцировать возникновение детонации.

Косвенно наличие нагара в камере сгорания можно определить при помощи т.н. «калильного теста».

Это когда отключаем катушку зажигания (и не забываем про обязательные условия безопасного отключения) и запускаем двигатель.

Если завелся или сделал попытки завестись, то можно предположить о наличии нагара в камере сгорания.

Более точную проверку по нагару можно провести при помощи автомобильного эндоскопа, например, такого: http://www.autodata.ru/autodata.ru/endoscope.pdf. Или других, коих существует великое множество.

На этом рынке приборов цена = качеству и возможностям устройства.

Состояние цилиндро-поршневой группы обычно проверяют при помощи компрессометра.

Однако эта проверка является весьма относительной, так как на её показания влияют разного рода причины, например:

— насколько сильно она может «раскрутить» двигатель при проведении теста

— разряженная или «полумертвая» батарея не даст возможность провести тест правильно

Невозможность установления точной причины пониженной или увеличенной компрессии: если компрессию измерить на холодном и горячем двигателе, то её величина будет разной. На «холодном» двигателе – меньше, на «горячем» больше. И причина здесь не только в величине сжатия холодного или горячего воздуха поступающего в цилиндры, а и в клапанах, имеющих разный коэффициент расширения при разных температурах.

Состояние дроссельной заслонки: при открытой или закрытой показания будут разными.

Состояние «обратного» клапана самого компрессометра: если он «пропускает», то показания будут неверными.

Нельзя провести тест, если стартер неисправен или двигатель снят с автомобиля для ремонта.

Нельзя определить состояние деталей группы поршня: поршень, поршневые кольца (компрессионные и масляные), стопорные кольца и заглушки. Эти детали определяют герметичность рабочей полости.

Кроме того, неточные показания компрессометра могут быть вызваны не только износом гильз цилиндров, поршней, компрессионных колец, но и другими причинами:

нарушение тепловых зазоров в клапанном механизме износ направляющих втулок клапанов

прогорание клапана или поршня негерметичность впускных и выпускных клапанов дефекты прокладки ГБЦ закоксовывание поршневых колец или их физическое разрушение

И не стоит забывать, что при проведении теста при помощи компрессометра, надо опираться не на «количественные» показания прибора ( цифры на шкале ), а обращать внимание на разность показаний между цилиндрами и выводы делать только из этих данных.

Что бы избежать таких погрешностей измерения и более точно определить состояние цилиндро-поршневой группы, применяется пневмотестер – « индикатор утечек в надпоршневом пространстве » .

Надо сразу отметить, что пневмотестер не заменяет компрессометр , это совершенно другой прибор с другими целями и задачами.

Устройство и принцип работы замечательно простой:

два манометра соединенных между собой через каллибровочное отверстие (стрелка на фото вверху) регулятор давления на входе соединительные шланги

При проведении измерений надо обращать внимание на инструкцию в прибору: каждый производитель делает свое каллибровочное отверстие и полученные данные необходимо интерпретировать через инструкцию к устройству.

Далее и обязательно:

прогреваем двигатель до рабочей температуры фиксируем коленчатый вал от проворачивания выставляем поршень проверяемого цилиндра в ВМТ в конце такта сжатия

Если показания двух манометров одинаковые – утечек нет.

Если разные – есть.

По разности давлений (показаний прибора), можно судить о состоянии ЦПГ.

Можно косвенно определить состояние ЦПГ по звуку, назовем это — «по шипению», что будет означать утечку в том или ином месте, к примеру, если мы слышим звук из: клапанной крышки: неплотное прилегание поршневых колец, прорыв газов в картер выхлопной трубы: негерметичность выпускного клапана пузыри в расширительном бачке охлаждающей жидкости: прокладка ГБЦ перетекание воздуха в соседний цилиндр – прокладка между цилиндрами

Вот так или приблизительно так звучал ответ на вопрос по износу ЦПГ и способах его проверки на курсах обучения автомобильной Диагностике преподавателем Козырой Андреем Николаевичем .

Информационный отдел компании BrainStorm

Детали и сопряженные пары деталей

Износ на диаметр

Диаметральный зазор, мм

Осевой зазор, мм

Палец кривошипа — ролики — нижняя головка шатуна

Нижняя головка шатуна

Отверстие под палец в поршне

Поршень — поршневой палец

Втулка верхней головки шатуна

Поршневой палец — втулка верхней головки шатуна

Канавка поршня — поршневое кольцо

Канавка поршня — маслосъемное кольцо

Направляющая втулка клапана

Стержень клапана — направляющая втулка клапана

Ось коромысла — коромысло

*Овальность не более 0.07 мм.

Для установки поршни его необходимо нагреть. Для этого можно налить в поршень бензин (на высоту 5—7 мм от днища) и поджечь его. После этого установить поршневой палец на стержень, приспособления, надеть шайбу и зажать их гайкой М12. Затем установить поршень на шатун (надо помнить о метках на поршне) и быстро вставить поршневой палец до упора шайбы в поршень.

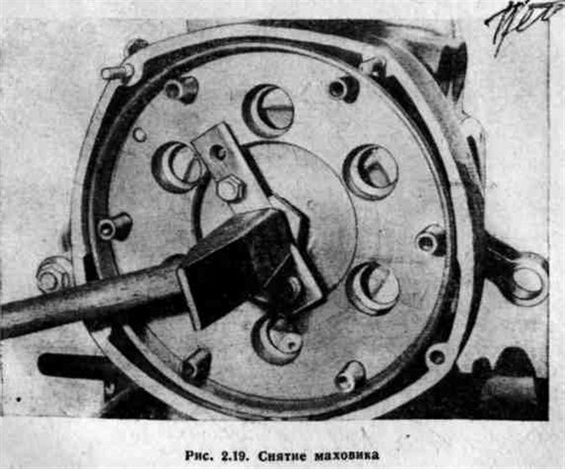

Для снятия маховика и корпуса заднего подшипника можно изготовить приспособление, показанное на рис. 2.18. При снятии маховика используются отверстия, расположенные на расстоянии 66 мм, а при снятии корпуса заднего подшипника — на расстоянии 88 мм. Чтобы снять маховик, отворачивают болт крепления маховика на 3—4 оборота, вворачивают в отверстия маховика две шпильки М10 Х 1 длиной 50- 60 мм и контрят их контргайкой. На шпильки устанавливают пластину приспособления и наворачивают гайки до упора пластины в болт крепления маховика. Если при дальнейшем подтягивании гаек маховик не снимется с коленчатого вала, необходимо ударить молотком по пластине напротив болта крепления маховика (рис. 2.19). Как правило, после этого

маховик легко снимается при наворачивании гаек на шпильки. Вместо шпилек можно использовать подходящие болты, После снятия маховика вворачивают обратно болт крепления маховика на 3—4 оборота и, используют отверстия, расположенные на расстоянии 88 мм, снимают корпус заднего подшипника_(рис. 2.20).

Головки цилиндров в домашних условиях отремонтировать практически невозможно, поэтому можно дать только общие советы. Направляющую втулку и седла клапанов можно изготовить из бронзы, а сами клапаны— из автомобильных клапанов большего размера. Надо помнить, что материал впускного и выпускного клапанов разный, поэтому (особенно для выпускного клапана) надо использовать соответствующие заготовки.

На рис. 2.21—2.25 приведены чертежи клапанов впускного и выпускного, направляющей клапана и седел впускного и выпускного клапанов. После термообработки клапаны должны иметь твердость 27—34 НRСэ. На торец стержня наплавляют порошок ПК-С1-М (толщина слоя 1 мм), после чего твердость торца 48—50 НRCэ. Седла клапанов заменяют при образовании раковин, прогара или значительной выработки, причем не обязательно менять сразу все детали. Если например, зазор между направляющей и клапаном велик, можно изготовить новый клапан несколько большего диаметра и развернуть имеющуюся направляющую, или прошлифовать немного стержень имеющегося клапана для придания ему цилиндрической формы и установить новую направляющую. Перед запрессовкой направляющих и седел головку цилиндра надо нагреть до 200 °С. Если головка цилиндра снята, осмотрите впускной канал, в котором иногда остаются наплывы от литья. В этом случае необходимо с помощью шарошек или напильников удалить наплывы заодно проверить совпадение каналов головки карбюратора. Если каналы не совпадают, следует произвести подгонку, что улучшит наполнение цилиндров и повысит мощность двигателя.